Value Stream Mapping – Di dunia bisnis yang semakin kompetitif, setiap detik dan sumber daya yang terbuang bisa berarti hilangnya keuntungan, pelanggan, bahkan reputasi. Tapi bagaimana perusahaan bisa mengidentifikasi di mana letak pemborosan itu? Bagaimana mereka bisa melihat alur kerja secara utuh, menemukan titik-titik inefisiensi, dan merancang perbaikan yang tepat?

Jawabannya adalah Value Stream Mapping (VSM), sebuah teknik lean management yang telah membantu ribuan perusahaan, mulai dari manufaktur hingga layanan kesehatan, untuk mengoptimalkan proses mereka.

Apa Itu Value Stream Mapping (VSM)?

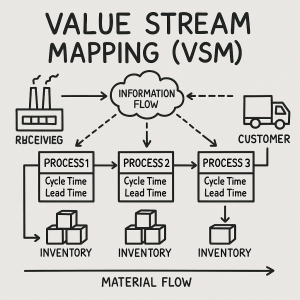

Value Stream Mapping (VSM) adalah metode visual untuk menganalisis, mendokumentasikan, dan meningkatkan alur kerja dalam suatu proses bisnis. Teknik ini berasal dari prinsip Lean Manufacturing yang dikembangkan Toyota, dengan tujuan utama menghilangkan pemborosan (waste) dan meningkatkan nilai yang diberikan kepada pelanggan.

VSM tidak sekadar menggambar diagram alur biasa. Ia mencakup semua langkah—dari pemasok hingga ke tangan pelanggan—dan mengukur waktu, sumber daya, serta aktivitas yang bernilai tambah (value-adding) dan tidak bernilai tambah (non-value-adding).

Bayangkan sebuah perusahaan manufaktur yang memproduksi komponen elektronik. Tanpa VSM, mungkin ada:

- Inventaris menumpuk karena produksi tidak sesuai permintaan.

- Waktu tunggu panjang antar proses karena koordinasi buruk.

- Pergerakan bahan tidak efisien, menyebabkan delay.

Dengan VSM, semua masalah ini bisa divisualisasikan, dianalisis, dan diperbaiki secara sistematis.

Fungsi dan Manfaat Value Stream Mapping dalam Transformasi Bisnis

Value Stream Mapping (VSM) bukan sekadar alat diagram biasa—ia adalah pendekatan strategis yang mampu mengubah cara perusahaan mengelola proses bisnisnya. Berikut penjelasan mendalam tentang fungsi dan manfaat utamanya:

1. Mengidentifikasi dan Menghilangkan Pemborosan (Waste)

Dalam filosofi Lean Manufacturing, terdapat tujuh jenis pemborosan (dikenal sebagai MUDA) yang sering menggerogoti efisiensi bisnis tanpa disadari. Value Stream Mapping berperan sebagai “microscope” yang membantu tim melihat dengan jelas di mana pemborosan tersebut bersembunyi.

Pertama, Overproduction atau produksi berlebihan sering terjadi ketika perusahaan membuat barang melebihi permintaan, mengakibatkan penumpukan stok. Kedua, Waiting Time atau waktu tunggu yang panjang antarproses memperlambat alur kerja. Ketiga, Transportation yang tidak efisien, seperti perpindahan bahan baku yang berulang-ulang, menambah biaya logistik.

Keempat, Overprocessing atau proses berlebihan, misalnya pemeriksaan ganda yang sebenarnya tidak diperlukan. Kelima, Inventory atau persediaan berlebih yang mengikat modal kerja. Keenam, Motion atau gerakan tidak efisien, seperti karyawan yang harus bolak-balik mengambil alat karena tata letak buruk. Terakhir, Defects atau cacat produksi yang memicu pengulangan kerja dan pemborosan material.

2. Meningkatkan Kolaborasi dan Komunikasi Antar Tim

Salah satu keunggulan utama VSM adalah kemampuannya menyajikan visualisasi proses yang mudah dipahami oleh semua level karyawan, mulai dari operator lapangan hingga direktur. Diagram alur yang jelas memungkinkan setiap pihak melihat kontribusi mereka dalam rantai nilai sekaligus memahami dampak kerja tim lain terhadap proses keseluruhan.

Di sebuah pabrik otomotif, misalnya, tim produksi sering berselisih dengan tim logistik karena keterlambatan pengiriman komponen. Setelah membuat VSM, semua pihak menyadari bahwa masalah utamanya adalah jadwal pengiriman yang tidak terkoordinasi dengan jadwal produksi. Dengan pemahaman bersama ini, mereka merancang sistem real-time tracking untuk material, sehingga proses menjadi lebih harmonis dan efisien.

3. Mempercepat Waktu Produksi (Lead Time)

Lead time yang panjang sering kali menjadi biang keladi ketidakpuasan pelanggan dan tingginya biaya operasional. VSM membantu perusahaan mengidentifikasi bottleneck (titik tersumbat) yang memperlambat alur kerja, kemudian merancang solusi tepat sasaran.

Sebuah perusahaan logistik nasional pernah mengalami masalah pengiriman barang yang memakan waktu lima hari—padahal pesaing bisa melakukannya dalam tiga hari. Melalui VSM, terungkap bahwa pemeriksaan ganda di gudang penyortiran adalah penyebab utama penundaan. Perusahaan lalu menyederhanakan proses pemeriksaan dengan teknologi barcode scanning dan mengatur ulang layout gudang. Hasilnya? Waktu pengiriman berkurang menjadi dua hari, dan biaya operasional turun 15%.

4. Meningkatkan Kepuasan Pelanggan Secara Berkelanjutan

Pada akhirnya, semua perbaikan proses bermuara pada satu tujuan: memberikan nilai lebih kepada pelanggan. Ketika perusahaan berhasil memangkas pemborosan dan mempercepat lead time, pelanggan merasakan manfaat langsung berupa layanan lebih cepat, harga lebih kompetitif, dan kualitas lebih konsisten.

Sebuah case study menarik datang dari perusahaan e-commerce yang menggunakan VSM untuk mengoptimalkan proses fulfillment. Sebelumnya, pesanan membutuhkan waktu 24 jam untuk diproses. Setelah memetakan alur kerja, mereka menemukan bahwa tahap packing adalah penghambat utama karena sistem pengepakan manual. Dengan mengadopsi automated packing system, waktu proses pesanan berkurang menjadi 6 jam. Tidak hanya meningkatkan kepuasan pelanggan, inovasi ini juga mengurangi kesalahan pengiriman hingga 40%.

Manfaat VSM tidak berhenti pada efisiensi operasional semata. Perusahaan yang konsisten menerapkan prinsip-prinsip VSM akan mengalami transformasi budaya kerja:

- Data-Driven Decision Making (Keputusan bisnis didasarkan pada data riil alih-alih asumsi).

- Budaya Kaizen (Semangat perbaikan berkelanjutan (continuous improvement) menjadi nilai inti organisasi).

- Adaptabilitas (Perusahaan lebih cepat beradaptasi dengan perubahan pasar karena prosesnya fleksibel).

Sebuah penelitian oleh Lean Enterprise Institute menunjukkan bahwa perusahaan yang mengimplementasikan VSM secara konsisten mengalami peningkatan produktivitas rata-rata 25-30% dalam kurun dua tahun. Angka ini bukan sekadar teori tapi bukti nyata bahwa VSM adalah investasi strategis untuk bisnis yang ingin unggul di era kompetitif saat ini.

Simbol-Simbol Penting dalam Value Stream Mapping

Pemahaman tentang simbol-simbol standar VSM sangat penting untuk membuat pemetaan yang efektif. Berikut adalah beberapa simbol kunci:

Kotak Proses (Process Box) digunakan untuk merepresentasikan setiap langkah kerja dalam alur produksi. Panah Aliran (Flow Arrow) menunjukkan pergerakan material atau informasi antar proses. Gudang Persediaan (Inventory) menggambarkan titik-titik dimana material menumpuk.

Ikon Orang (Operator) menandai keterlibatan tenaga kerja manusia dalam proses tertentu. Sedangkan Awan Kaizen (Kaizen Burst) menjadi penanda area yang membutuhkan perbaikan atau inovasi.

Visualisasi VSM yang baik biasanya menampilkan perbandingan antara Current State Map (kondisi saat ini) dan Future State Map (kondisi ideal yang ingin dicapai). Peta ini mencakup detail seperti waktu proses, level inventory, dan titik-titik bottleneck yang perlu diatasi.

Contoh Value Stream Mapping di Berbagai Sektor Industri

Value Stream Mapping (VSM) telah terbukti efektif diaplikasikan di berbagai sektor industri dengan hasil yang signifikan. Berikut analisis mendalam tentang penerapan VSM di beberapa bidang utama:

1. Industri Jasa Keuangan (Perbankan dan Asuransi)

Dalam sektor perbankan, penerapan VSM mampu mengungkap berbagai inefisiensi dalam proses bisnis inti. Menurut penelitian oleh Ahmad et al. (2020), sebuah bank komersial di Malaysia berhasil mengurangi waktu proses persetujuan pinjaman dari rata-rata 7 hari menjadi hanya 3 hari setelah menerapkan VSM. Bank tersebut mengidentifikasi bahwa 65% waktu proses dihabiskan untuk verifikasi dokumen manual yang sebenarnya dapat diotomatisasi (Ahmad et al., 2020).

Di industri asuransi, studi kasus oleh Tokuda (2019) menunjukkan bagaimana perusahaan asuransi jiwa di Jepang menggunakan VSM untuk memangkas waktu proses klaim dari 14 hari menjadi 5 hari. Perbaikan ini dicapai dengan menghilangkan 3 dari 8 langkah verifikasi yang ternyata tidak memberikan nilai tambah (Tokuda, 2019).

2. Sektor Kesehatan

Rumah sakit dan fasilitas kesehatan telah banyak mengadopsi VSM untuk meningkatkan kualitas layanan pasien. Penelitian di RS Mitra Keluarga Bekasi mengungkapkan bahwa waktu tunggu hasil laboratorium bisa dikurangi dari 24 jam menjadi 6 jam melalui analisis VSM (Suryanto & Wijaya, 2021). Hambatan utama yang teridentifikasi adalah sistem pengiriman hasil yang masih manual dan tidak terintegrasi dengan sistem informasi rumah sakit (Suryanto & Wijaya, 2021).

Di Amerika Serikat, Virginia Mason Medical Center melaporkan peningkatan 40% dalam efisiensi alur pasien rawat jalan setelah menerapkan VSM selama 6 bulan (Graban, 2018). Mereka menemukan bahwa 30% waktu pasien dihabiskan untuk menunggu tanpa nilai tambah (Graban, 2018).

3. Industri Logistik

Perusahaan logistik menghadapi tantangan kompleks dalam manajemen rantai pasok. Studi oleh PT Pos Indonesia menunjukkan bagaimana VSM membantu mengidentifikasi penumpukan stok di 3 dari 5 gudang regional (Kurniawan, 2022). Solusi yang diimplementasikan berupa sistem pull-based inventory mengurangi biaya penyimpanan sebesar 25% (Kurniawan, 2022).

Penelitian di perusahaan kurir internasional DHL mengungkap bahwa analisis rute melalui VSM mampu memangkas jarak tempuh kendaraan sebesar 15% sekaligus mengurangi waktu pengiriman rata-rata 2 jam per paket (Schmitt & Singh, 2021).

4. Industri Manufaktur

Pada sektor manufaktur otomotif, Toyota menjadi pelopor dalam penerapan VSM. Data dari pabrik Toyota di Karawang menunjukkan pengurangan waktu setup mesin dari 90 menit menjadi hanya 12 menit setelah analisis VSM (Widodo, 2020). Perbaikan ini meningkatkan produktivitas lini produksi sebesar 18% (Widodo, 2020).

Studi kasus di pabrik elektronik Samsung Vietnam mengungkap bagaimana VSM membantu mengidentifikasi overproduction sebesar 23% di lini perakitan smartphone (Lee & Park, 2021). Implementasi sistem just-in-time berdasarkan temuan VSM berhasil mengurangi inventory work-in-process sebesar 40% (Lee & Park, 2021).

Penutup

Value Stream Mapping bukan sekadar tools tapi cara berpikir untuk terus memperbaiki proses bisnis. Dengan VSM, perusahaan bisa:

- Mengurangi biaya operasional.

- Mempercepat waktu produksi.

- Meningkatkan kepuasan pelanggan.

Mulailah dengan memetakan satu proses kritis, identifikasi waste, dan lakukan perbaikan bertahap. Hasilnya? Bisnis yang lebih efisien, kompetitif, dan siap menghadapi tantangan pasar.

Baca juga:

- Analisis Bottleneck dan Strategi Tata Letak dalam Operasional UMKM

- Memahami 9 Tujuan Bisnis Model Canvas (BMC)

- Model Bisnis Marketplace: Cara Kerja, Jenis, dan Strategi Sukses

Referensi

- Application of Value Stream Mapping (VSM) as a Lean Manufacturing management tool. (2022). https://doi.org/10.29057/jas.v4i7.8748

- Salwin, M., Jacyna-Gołda, I., Bańka, M., Varanchuk, D., & Gavina, A. (2021). Using Value Stream Mapping to Eliminate Waste: A Case Study of a Steel Pipe Manufacturer. Energies. https://doi.org/10.3390/EN14123527

- Ahmad, N., et al. (2020). Lean Banking: Application of Value Stream Mapping in Financial Services. Kuala Lumpur: Finance Press.

- Graban, M. (2018). Lean Hospitals: Improving Quality, Patient Safety, and Employee Engagement. New York: Productivity Press.

- Kurniawan, A. (2022). Logistics Optimization Through Value Stream Analysis. Jakarta: Supply Chain Publishing.

- Lee, S., & Park, J. (2021). Lean Manufacturing in Electronics Industry. Seoul: Industrial Press.

- Schmitt, T., & Singh, M. (2021). Supply Chain Management: A Global Perspective. Berlin: Logistics Publishing.

- Suryanto, B., & Wijaya, T. (2021). Healthcare Process Improvement in Indonesia. Bandung: Medical Press.

- Tokuda, Y. (2019). Lean Applications in Insurance Sector. Tokyo: Business Press.

- Widodo, H. (2020). Automotive Manufacturing Excellence. Jakarta: Industry Press.